1 固井技术难点

1.1 大温差对水泥浆低温凝结影响较大 气层埋藏深度一般在 3 000~4 000 m 范围内, 上部地层洛河组、 延长组的地层水中含有大量的腐蚀性物质(硫酸盐、 碳酸盐) , 而表层套管均未下过洛河组、 延长组地层, 为防止地层水对套管的腐蚀, 要求水泥浆返过洛河组并封固好该地层;另外, 出于安全的考虑要求水泥浆返出地面, 因而形成超长封固段, 井底与井口大温差可达105 ℃, 如此大的温差,水泥浆性能满足高温后在低温下难以正常凝固形成足够的强度。

1.2 极易发生井漏和气窜

封固段内取出的岩心表明:延长组、 刘家沟组、石千峰组地层中有垂直裂缝存在, 钻井过程中经常发生漏失。如试 32 井钻井过程中在刘家沟组发生4 次漏失, 每次漏失量 50m3以上, 而在石千峰组漏失钻井液达 140m3以上, 漏失时钻井液密度一般在1.2~1.25 g/c m3, 固井过程中即使使用低密度水泥浆,如果工艺不当也极易发生井漏。石盒子组和马家沟组地层气层和水层交互存在, 累加段长 600 m 以上,水泥浆的防窜问题比油井更难做到。

1.3 井眼情况复杂, 顶替效率难以保证

表层套管下深 500~600 m, 二开裸眼段长达2 200~3 400 m, 裸眼段中和尚沟组、 刘家沟组、 石千峰组含有大段泥岩, 山西组、 太原组和本溪组含有部分煤层, 这些地层化学稳定性差, 遇钻井液滤液浸泡后坍塌、 掉块现象严重;奥陶系白云岩中含有盐膏夹层, 厚度达 50~60 m, 遇水易溶解。泥岩、 煤层、 盐膏层的不均匀分布形成典型的“糖葫芦” 井眼, 全井井径平均扩大率可达到 25%, 使井眼中的钻井液被顶替干净变得异常困难。

2 水泥浆配方优选

2.1 优选原则

(1) 严格控制水泥浆滤失水量, 低密度水泥浆失水量控制在 100 mL 以下, 高密度水泥浆封固气层段,失水量控制在30 mL以下。 一方面有利于防止气窜[1],另一方面可以防止因失水量过大而造成井壁失稳,发生垮塌和盐膏层的溶蚀。

(2) 根据地层压力和完井钻井液密度测算, 低密度水泥浆密度适用范围应在1.30~1.40 g/cm 3 , 应具有很好的堵漏效果。

(3) 由于地层承压能力较低, 又无中间套管(技术套管) , 目的层段水泥浆失重后所需的补偿压力无法从上部水泥浆液柱压力和加回压措施获得, 只能依靠水泥浆自身能力来达到防窜, 因此, 目的层段水泥浆应具有很强的防窜能力。

2.2 性能评价

根据以上要求对高、 低密度水泥浆体系进行了优选, 并分别进行了性能评价。

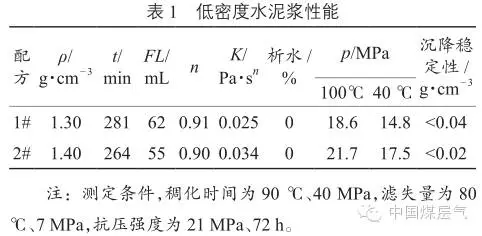

(1) 低密度水泥浆综合性能评价, 见表 1。水泥浆配方如下。

1#:G 级油井水泥 +45% 漂珠 +12% 填充剂+3% 降滤失剂 +4% 早强剂 +0.8% 分散剂 +0.7% 缓凝剂 +3% 强度增长剂。

2#:G 级油井水泥 +40% 漂珠 +12% 填充剂+3% 降滤失剂 +4% 早强剂 +1.0% 分散剂 +1.0% 缓凝剂 +3% 强度增长剂。

从表 1 可以看出, 水泥浆滤失量小, 相对而言对泥岩、 盐膏层溶蚀量小, 不易造成井壁垮塌;水泥浆沉降稳定性好, 大值不超过 0.04 g/cm 3 , 远小于油气井注水泥技术推荐标准不大于 0.08 g/cm 3 的要求,有效防止了水泥浆中低密度材料的漂浮分离;水泥石抗压强度高, 低温下也能达到 API 标准规定的14.0 MPa 的要求 [2] 。高强度低密度水泥石的获得是由于水泥浆中加入了填充剂, 它由多种比水泥颗粒粒径小的材料组成, 根据紧密堆积理论, 充分充填于水泥颗粒之间, 从而使水泥石渗透率下降, 变得致密, 强度升高;另一方面, 水泥浆中加入的强度增长剂在水泥凝固硬化期才与水泥水化生成的产物发生反应, 促使水泥石强度进一步的提高, 同时这一过程还不影响水泥浆的稠化时间, 克服了大多数强度增长剂缩短稠化时间的弊病。

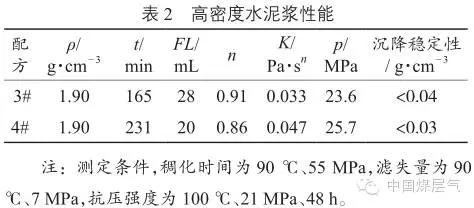

(2) 高密度水泥浆综合性能评价, 见表 2。水泥浆配方如下。

3#:G 级油井水泥 +2% 降滤失剂 +2% 防窜剂Ⅰ+2% 防窜剂Ⅱ +0.5% 分散剂 +1.0% 缓凝剂 +4%沉降稳定剂 +3% 早强剂。

4#:G 级油井水泥 +2% 降滤失剂 +2% 防窜剂Ⅰ+2.5% 防窜剂Ⅱ +0.5% 分散剂 +1.3% 缓凝剂 +4%沉降稳定剂 +3% 早强剂。 从表2可知, 水泥浆稠化时间可调, 滤失水量小,流变性好, 易形成紊流。水泥浆中加入的两种防窜剂(气锁、 晶格膨胀防窜剂) 具有较好的防窜能力, 其中气锁防窜剂能解决水泥浆失重造成的气窜问题,而晶格膨胀防窜剂在水泥石凝固硬化过程中继续保

持一定的膨胀, 修复了普通水泥浆凝结过程中体积收缩, 解决了微间隙造成的气体窜槽问题, 实现了水泥浆变成水泥石各阶段有效防气窜。

3 固井技术措施

3.1 防漏技术

(1) 做好堵漏工作, 提高地层承压能力。钻入漏失层顶部在钻井液中加入堵漏材料, 如狄塞尔、 复合纤维、 纤维水泥等进行堵漏, 为固井防漏创造条件。

(2) 做好地层承压试验, 为固井防漏设计提供依据。由于没有中间套管存在, 常规的井口加压地层承压试验方法不能实施。为了获取地层承压数据,在井底一定高度注入重钻井液, 然后将钻具起到一定的高度进行循环, 循环排量一般大于钻进时 1.2

倍, 通过计算可以获取地层承压能力。这种方法可以避免全井大排量循环造成井漏。

(3) 设计合理的浆柱结构, 防止井漏。进行平衡压力固井设计, 既保证不压漏地层, 又不发生油气水窜。非目的层段使用低密度水泥浆, 目的层段采用高密度水泥浆, 对于漏失严重的井适当延长低密度水泥浆封固段长度, 可以延长到目的层段, 同时控制替浆排量进一步达到防漏的目的。

(4) 使用分级注水泥技术, 防止压漏地层。延长气井固井过去曾采用过分级注水泥工艺, 但是仍然存在较多的漏失现象, 有的漏失还发生在第二级固井过程之中。分析原因, 一是二级注水泥施工时间掌握不当, 二是分级注水泥器安放位置不合理。二级注水泥应该是在一级水泥浆初凝后进行, 而不是水泥浆稠化时进行, 这是因为水泥浆稠化只代表水泥浆失去流动性, 水泥浆并没有强度, 一旦上部压力过大将产生漏失。对于分级注水泥器安放位置, 根据惯性思维, 一般认为应该安放在钻井过程中漏失严重的地方, 因此, 过去往往将分级箍放置于漏失层刘家沟组顶部以上 100 m, 但是, 实际使用效果并不理想,漏失现象仍然很严重。实际分级箍安放位置应根据地层孔隙压力、 岩石密度、 钻速、 压力剖面几方面结合起来确定较为薄弱的地层, 把分级箍放置于该地层位置以上 100 m, 通过实际应用, 防漏效果较好。

3.2 正注反挤工艺

部分井漏失严重, 地层承压能力很低, 即使进行堵漏、 采用低密度水泥浆、 分级注水泥工艺也难以保证固井过程中不发生漏失。对于这类井采用正注反挤工艺, 即首先进行正注水泥浆, 然后从井口环空注入水泥浆。在正注过程中根据漏失情况判断漏层位

置, 正注结束后立即从环空挤入水泥浆, 一方面保证环空液柱压力足够, 防止下部气窜, 另一方面将返过漏层的部分水泥浆挤入地层, 为井口环空注水泥浆提供通道。反注水泥浆关键技术是水泥浆定位, 防止水泥浆无限地漏入地层。根据漏层位置、 漏速、 施工排量确定好水泥浆密度、 稠化或初凝时间, 并在水泥浆中加入堵漏材料, 使先期到达漏层的水泥浆在漏层中快速驻留、 凝结, 从而达到防漏目的。

3.3 提高顶替效率

由于地质疏松, 岩性稳定性差, 形成了不规则的“糖葫芦” 井眼, 为将大井眼中钻井液驱替干净采取了以下措施。

(1) 安装不同类型的扶正器。根据电测井径曲线, 规则井眼段使用普通弓形扶正器, “糖葫芦”井眼段使用旋流扶正器, 利用旋流片改变环空液流方向, 流体在环空中呈螺旋上升, 其扰动作用将大井眼滞留的钻井液驱替出来, 使水泥浆完全充填。

(2) 采用活性强的冲洗隔离液。在冲洗隔离液中加入适量的表面活性剂, 当冲洗隔离液与钻井液接触时表面活性剂可以很好地稀释钻井液, 使钻井液流动性变好, 从而避免了滞留钻井液的存在, 终提高顶替效率。

4 现场应用

2010 年以来在延长气井中应用上述技术固井93 口, 固井施工成功率 100%, 固井优良率由过去的16%提高到93.54%, 漏失率由88%下降到2.15%, 充分保证了气井固井质量。延 488 井为预探井, Ø215.9 mm 钻头完钻井深4 107 m, Ø139.7 mm 套管下深 4 060.32 m, 完钻钻井液密度 1.25 g/c m3, 钻井过程中井眼内多处发生漏失,上部地层承压能力差, 漏失相当严重。本井考虑气层

封固的重要性, 以固好下部气、 水层为设计重点, 实行分级注水泥作业, 将分级箍安放在2 292.59~2 293.66 m,一级、 二级分别设计密度 1.90 g/cm 3 和 1.40 g/cm 3 的水泥浆, 同时考虑上部地层漏层多, 承压能力差等特性, 考虑二级注水泥一旦漏失进行反挤水泥作业的设计方案。该井共下入弓形和旋流扶正器 115 只,现场施工第一级 1.39 g/cm 3 低密度水泥浆 46 m3, 注入 1.89 g/cm3高度水泥浆 29m3, 打开分级箍循环正常。一级水泥浆凝固好后进行第二级注水泥作业,第二级固井注入 1.35 g/c

m3 低密度水泥浆 42 m3, 注入 1.89 g/c m3高度水泥浆 17 m3, 替浆后期发生井漏。候凝 10 h 后从环空注入 20 m3密度 1.90 g/c m3高度水泥浆, 终候凝 48 h 测井解释固井质量优质。

5 结论

(1) 先期预堵漏, 动静结合做好地层承压试验, 提供良好的井眼条件是保证施工安全、 提高固井质量的前提条件。

(2) 优选水泥浆体系, 使用气锁、 晶格双膨胀剂,合理设计浆柱结构, 保证在窄安全密度窗口条件下达到既能防漏, 又能防窜的目的。

(3) 大温差下使用强度增长剂, 仅在水泥凝固过程中发生作用, 不影响水泥浆稠化时间, 解决了低温下水泥浆不能正常凝固、 水泥石强度发展低的技术难题。

(4) 依据测井得到的孔隙压力、 岩石密度、 钻速、压力剖面等资料结合起来确定较为薄弱的地层, 由此选择分级箍安放位置的方法更为合理。

(5) 正注反挤是解决严重漏失、 实现全井水泥有效封固行之有效的方法之一。